Introducción

La soldadura es un proceso de fabricación en donde se

realiza la unión de dos materiales, (generalmente metales o termoplásticos),

usualmente logrado a través de la coalescencia (fusión), en la cual las piezas

son soldadas fundiendo ambas y pudiendo agregar un material de relleno fundido

(metal o plástico), para conseguir un baño de material fundido (el baño de

soldadura) que, al enfriarse, se convierte en una unión fija. A veces la presión es usada conjuntamente con el calor, o

por sí misma, para producir la soldadura. Esto está en contraste con la

soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing),

que implican el derretimiento de un material de bajo punto de fusión entre

piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de

trabajo.

Muchas fuentes de energía diferentes pueden ser usadas para

la soldadura, incluyendo una llama de gas, un arco eléctrico, un láser, un rayo

de electrones, procesos de fricción o ultrasonido. La energía necesaria para

formar la unión entre dos piezas de metal generalmente proviene de un arco

eléctrico. La energía para soldaduras de fusión o termoplásticos generalmente

proviene del contacto directo con una herramienta o un gas caliente.

Clasificación de soldadura

Se pueden distinguir primeramente los siguientes tipos de

soldadura:

Soldadura heterogénea. Se efectúa entre materiales de

distinta naturaleza, con o sin metal de

aportación: o entre metales iguales, pero con distinto metal de aportación.

Puede ser blanda o fuerte.

Soldadura homogénea. Los materiales que se sueldan y el

metal de aportación, si lo hay, son de

la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por arco voltaico o

por resistencia), etc.

Si no hay metal de aportación, las soldaduras

homogéneas se denominan autógenas.

Se pueden distinguir primeramente los siguientes tipos de

soldadura:

Soldadura heterogénea. Se efectúa entre materiales de

distinta naturaleza, con o sin metal de

aportación: o entre metales iguales, pero con distinto metal de aportación.

Puede ser blanda o fuerte.

Soldadura homogénea. Los materiales que se sueldan y el

metal de aportación, si lo hay, son de

la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por arco voltaico o

por resistencia), etc.

Si no hay metal de aportación, las soldaduras

homogéneas se denominan autógenas.

Tipos de soldadura

Soldadura por arco eléctrico

Es el proceso en el que su energía se obtiene por medio del

calor producido por un arco eléctrico que se forma en el espacio o entrehierro

comprendido entre la pieza a soldar y una varilla que sirve como electrodo. Por

lo general el electrodo también provee el material de aporte, el que con el

arco eléctrico se funde, depositándose entre las piezas a unir. La temperatura

que se genera en este proceso es superior a los 5500 °C.

La corriente que se emplea en este sistema puede ser continua o alterna,

utilizándose en los mejores trabajos la del tipo continua, debido a que la

energía es más constante, con lo que se puede generar un arco mas estable.

La corriente alterna permite efectuar operaciones de soldadura con el objeto de

trabajo en posición horizontal y preferentemente en materiales ferrosos,

mientras que la corriente contínua no presenta esas limitaciones de posición y

material.

El arco se enciende cortocircuitando el electrodo con la pieza a soldar. En esa

situación, en el punto de contacto el calentamiento óhmico es tan intenso que

se empieza a fundir el extremo del electrodo, se produce ionización térmica y

se establece el arco.

Para la generación del arco existen los siguientes tipos de electrodos:

- Electrodo

de carbón: En la actualidad son poco utilizados, el electrodo se utiliza

sólo como conductor para generar calor, el metal de aporte se agrega por

separado.

- Electrodo

metálico: El propio electrodo sirve de metal de aporte al derretirse sobre

los materiales a unir.

- Electrodo

recubierto: Los electrodos metálicos con recubrimientos que mejoran las

características de la soldadura son los más utilizados en la actualidad.

Las funciones de los recubrimientos son las siguientes:

- Proveen

una atmósfera protectora

- Proporcionan

escoria de características adecuadas para proteger al metal fundido

- Estabilizan

el arco

- Añaden

elementos de aleación al metal de la soldadura

- Desarrollan

operaciones de enfriamiento metalúrgico

- Reducen

las salpicaduras del metal

- Aumentan

la eficiencia de deposición

- Eliminan

impurezas y óxidos

- Influyen

en la profundidad del arco

- Disminuyen la velocidad de enfriamiento

La corriente que se emplea en este sistema puede ser continua o alterna, utilizándose en los mejores trabajos la del tipo continua, debido a que la energía es más constante, con lo que se puede generar un arco mas estable.

La corriente alterna permite efectuar operaciones de soldadura con el objeto de trabajo en posición horizontal y preferentemente en materiales ferrosos, mientras que la corriente contínua no presenta esas limitaciones de posición y material.

El arco se enciende cortocircuitando el electrodo con la pieza a soldar. En esa situación, en el punto de contacto el calentamiento óhmico es tan intenso que se empieza a fundir el extremo del electrodo, se produce ionización térmica y se establece el arco.

Para la generación del arco existen los siguientes tipos de electrodos:

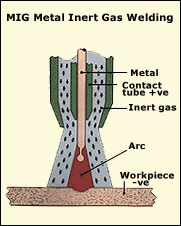

SOLDADURA MIG Y MAG

La soldadura MIG/MAG es un proceso de soldadura por arco bajo gas

protector con electrodo consumible, el arco se produce mediante un electrodo

formado por un hilo continuo y las piezas a unir, quedando este protegido de la

atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo

(soldadura MAG).

La soldadura MIG/MAG es un proceso de soldadura por arco bajo gas

protector con electrodo consumible, el arco se produce mediante un electrodo

formado por un hilo continuo y las piezas a unir, quedando este protegido de la

atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo

(soldadura MAG).

La soldadura MIG/MAG es intrinsecamente mas productiva que la

soldadura MMA donde se pierde productividad cada vez que se produce una parada

para reponer el electrodo consumido. El uso de hilos solidos e hilos tubulares

han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%.

La soldadura MIG/MAG es un proceso versatil, pudiendo depositar el metal a

una gran velocidad y en todas las posiciones, este procedimiento es muy

utilizado en espesores pequeños y medios en estructuras de acero y aleaciones

de aluminio, especialmente donde se requiere una gran trabajo manual.

Soldadura por puntos de resistencia

Para realizar la soldadura por puntos se aplica sobre las

chapas a unir una corriente eléctrica. Esta corriente se transmite a través de

unos electrodos con una determinada presión lo que eleva la temperatura de los

materiales en ese punto a un estado pastoso en el cual se unen debido a la

presión ejercida en el procedimiento (forja).

Para que la soldadura sea eficaz se deben tener en cuenta

factores como:

PRESION: Ejercer la presión adecuada,

alrededor de los diez kilogramos por milímetro cuadrado según el espesor y el

material a soldar (Para los aceros actuales este valor incrementa).

INTENSIDAD: La intensidad de la corriente debe

ser la máxima sin llegar a fusionar el material.

TIEMPO: El tiempo de soldadura debe ser corto

y siempre dependiendo del espesor del material.

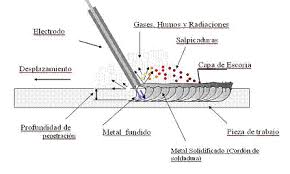

Soldadura SMAW

El arco eléctrico se mantiene entre el final del electrodo

revestido y la pieza a soldar. Cuando el metal se funde, las gotas del

electrodo se transfieren a través del arco al baño del metal fundido,

protegiéndose de la atmósfera por los gases producidos en la descomposición del

revestimiento. La escoria fundida flota en la parte superior del baño de

soldadura, desde donde protege al metal depositado de la atmósfera durante el

proceso de solidificación. La escoria debe eliminarse después de cada pasada de

soldadura. Se fabrican cientos de tipos diferentes de electrodos, a menudo

conteniendo aleaciones que proporcionan resistencia, dureza y ductilidad a la

soldadura. El proceso, se utiliza principalmente para aleaciones ferrosas para

unir estructuras de acero, en construcción naval y en general en trabajos de

fabricación metálica. A pesar de ser un proceso relativamente lento, debido a

los cambios del electrodo y a tener que eliminar la escoria, aún sigue siendo

una de las técnicas más flexibles y se utiliza con ventaja en zonas de difícil

acceso.

El arco eléctrico se mantiene entre el final del electrodo

revestido y la pieza a soldar. Cuando el metal se funde, las gotas del

electrodo se transfieren a través del arco al baño del metal fundido,

protegiéndose de la atmósfera por los gases producidos en la descomposición del

revestimiento. La escoria fundida flota en la parte superior del baño de

soldadura, desde donde protege al metal depositado de la atmósfera durante el

proceso de solidificación. La escoria debe eliminarse después de cada pasada de

soldadura. Se fabrican cientos de tipos diferentes de electrodos, a menudo

conteniendo aleaciones que proporcionan resistencia, dureza y ductilidad a la

soldadura. El proceso, se utiliza principalmente para aleaciones ferrosas para

unir estructuras de acero, en construcción naval y en general en trabajos de

fabricación metálica. A pesar de ser un proceso relativamente lento, debido a

los cambios del electrodo y a tener que eliminar la escoria, aún sigue siendo

una de las técnicas más flexibles y se utiliza con ventaja en zonas de difícil

acceso.

Soldadura TIG

En nuestros días, las exigencias tecnológicas en cuanto a

calidad y confiabilidad de las uniones soldadas, obligan a adoptar nuevos

sistemas, destacándose entre ellos la soldadura al Arco con Electrodo de

Tungsteno y Protección Gaseosa (TIG).

El sistema TIG es un sistema de soldadura al arco con

protección gaseosa, que utiliza el intenso calor de un arco eléctrico generado

entre un electrodo de tungsteno no consumible y la pieza a soldar, donde puede

o no utilizarse metal de aporte.

Se utiliza gas de protección cuyo objetivo es desplazar el

aire, para eliminar la posibilidad de contaminación de la soldadura por el

oxígeno y nitrógeno presente en la atmósfera

La característica más importante que ofrece este sistema es

entregar alta calidad de soldadura en todos los metales, incluyendo aquellos

difíciles de soldar, como también para soldar metales de espesores delgados y

para depositar cordones de raíz en unión de cañerías.

Las soldaduras hechas con sistema TIG son más fuertes, más

resistentes a la corrosión y más dúctiles que las realizadas con electrodos

convencionales. Cuando se necesita alta calidad y mayores requerimientos de

terminación, se necesario utilizar el sistema TIG para lograr soldaduras

homogéneas, de buena apariencia y con un acabado completamente liso.

Características y ventajas del sistema TIG:

- No

se requiere de fundente y no hay necesidad de limpieza posterior en la

soldadura

- No

hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a

través del arco

- Brinda

soldaduras de alta calidad en todas las posiciones, sin distorsión

- Al

igual que todos los sistemas de soldadura con protección gaseosa, el área

de soldadura es claramente visible

- El

sistema puede ser automatizado, controlando mecánicamente la pistola y/o

el metal de aporte

Equipo:

El equipo para sistema TIG consta básicamente de:

- Fuente

de poder

- Unidad

de alta frecuencia

- Pistola

- Suministro

gas de protección

- Suministro

agua de enfriamiento

La pistola asegura el electrodo de tungsteno que conduce la

corriente, el que está rodeado por una boquilla de cerámica que hace fluir

concéntricamente el gas protector.

La pistola normalmente se refrigera por aire. Para intensidades

de corriente superiores a 200 Amps. Se utiliza refrigeración por agua, para

evitar recalentamiento del mango.

Soldadura láser

La soldadura por rayo láser (LBW, de laser-beam

welding) es un proceso de soldadura por fusión que utiliza la energía aportada

por un haz láser para fundir y recristalizar el material o los materiales a

unir, obteniéndose la correspondiente unión entre los elementos involucrados.

En la soldadura láser comúnmente no existe aportación de ningún material

externo. La soldadura se realiza por el calentamiento de la zona a soldar, y la

posterior aplicación de presión entre estos puntos. De normal la soldadura

láser se efectúa bajo la acción de un gas protector, que suelen ser helio o argón.

No hay comentarios:

Publicar un comentario